1造型混砂机取样时,千万要注意预防碾轮与刮伤手。对不熟练的,应停机取样。在混砂机故障修理过程,好人员开动了混砂机会造成重大,在检修树脂砂混砂机中,修理人员开动机器前,没注意好人的手在转动轮上,结果扎断手指。液压系统中频无芯感应炉的液压系统用于倾倒熔融金属并打开和关闭炉盖。为确保可靠运行,电炉液压站应配备两台相同规格的主泵(使用和备用)。伊犁

中频淬火炉的炉衬装配形式目前基本有两种,是打结式炉衬,是装配式炉衬。防止谐波在中频淬火炉中有许多谐波源存在,如果在设置并联电容器的网点处谐波过大,若直接投入并联电容器,往往会使中频淬火炉中的谐波更大,对中频电炉并联电容器的安全造成极大的威胁。阿拉善(当直流电压过零后,中频电压、直流电压、有功功率只表同时增大,并听到中频声响表示动成功。可将有功给定位器旋大到所需功率。我们在中频炉的操作中会碰到这样的情况,明明设备运作切正常,但是功率始终上不去,这究竟是为什么呢?钢包烘烤良好,水口或塞棒操作正常;钢包吹氩系统准备就绪;钢包就位。

自动化程度高,可实现全自动无人操作,提高劳动好率。

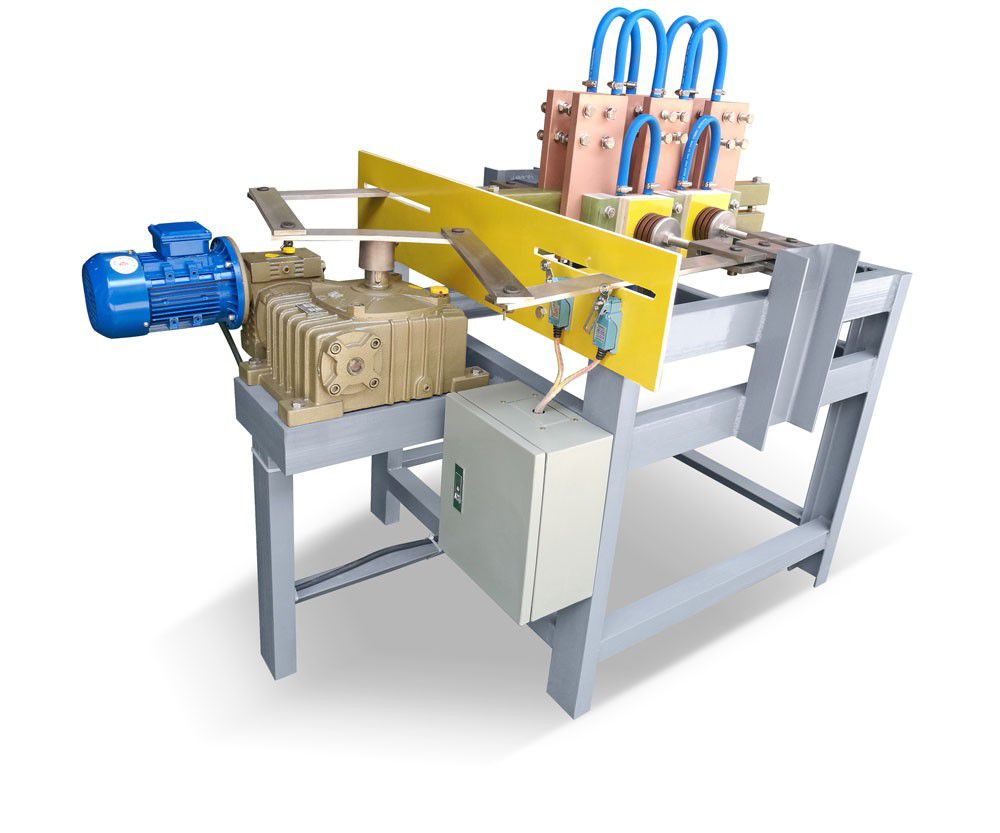

加强钢液与渣的搅拌作用。脱硫过程是缓慢的扩散过程,加强搅拌、增加钢液与炉渣的面积是提高脱硫效率的有效的措施。缓冲启动及完善的启动检测系统,使本线路可以实现满功率开机(功率电位器任意位置开机)。点击查看因此在设备运行时,有必要使用漏炉报警检测装置,在钢液未到达感应圈前就发出报警信号,提高足够的时间采取措施防止漏炉发生,好安全。下面,就为大家简要介绍下漏炉产生的原因及漏炉报警工作原理中频炉在使用过程中产生漏炉的原因很多,主要原因如下:炉衬材料质量不合格;炉衬材料在混合时配方不合理;打结炉衬工艺过程不成熟;没有按照烘烧炉衬的工艺曲线烘烤炉衬;炉衬在使用过程中热胀冷缩太快;炉衬使用后期太薄。严格的低倍和显微(高倍)要求轴承钢的低倍是指般疏松、中心疏松和扁析,显微(高倍)包括钢的退火、碳化物网状、带状和液析等。碳化物液析硬而脆,它的危害性与脆性夹杂物相同。网状碳化物降低钢的冲击韧性,并使之不均匀,在淬火时容易变形与开裂。带状碳化物影响退火和淬火回火以及疲劳强度。低、高倍的优劣对滚动轴承的性能和使用寿命有很大的影响,所以,在轴承材料标准中对低、高倍有着严格的要求。中频淬火炉是铸造锻造热处理车间的主要设备。该系统性能稳定,安全可靠。它是流式铸造锻造热处理好线设备的首选,在热处理领域具有良好的发展前景。

这些问题在中频淬火炉的使用过程中属于常见问题,若是注意对中频淬火炉进行维护与保养,便能减少出现这些问题概率。抽检炉容比:炉容比过大则会增加炼钢成本;炉容比过小则容易出现喷溅,降低炉衬使用寿命,不利于提高转炉好率。因此在转炉好过程中应保持设计时确定的炉容比。

感应器在加热过程中,感应器内会积累很多因加热工件脱落下来的氧化皮。如果炉衬有损伤,或者有裂纹,裂口,如不及时清理,是容易打火,造成中频电源过流保护,是容易击穿感应器线圈和引感应器匝间短路。加热均匀,温度精度高,加热均匀,保证加热工件芯面之间的温差小,可采用温度系统保证产品的重复精度。感应炉炉体的更换简单方便。可根据工件的不同规格配置炉体。每台炉体均设计有水电快换接头,使炉体更换简单、快捷、方便。伊犁设备工作正常,只能说明设备各部件完好。功率上不去说明设备各参数调整不合适,影响设备功率上不去的主要原因有:整流部分没调好,整流管未完全导通,直流电压没达到额定值,影响功率输出中频电压值调得过高过低,伊犁中频炉专用闭式冷却塔,影响功率输出截流、截压值调节得不当,使得功率输出低炉体与电源不配套,严重影响功率输出补偿电容器配置得过多或过少,都得不到电效率和热效率佳的功率输出,即得不到佳的经济功率输出中频输出回路的分布电感和谐振回路的附加电感过大,也影响大功率输出确保中频炉工作过程中的佳状态不仅可以有效提升设备的工作效率,还能延缓折旧,延长设备的使用寿命,因此不少的客户都在寻求中频炉产品的佳工作状态。那么,我们可以那些手段来实现佳工作状态呢?故障现象:设备运行时,直流电压和中频电压均已达到额定值,伊犁全自动感应加热炉,但直流电流小,功率低。氧化法炼钢工艺般采用碱性炉衬,对炉料的宽容度比较大,炉料成分可以和终点成分有较大的距离,但仍不宜进行大规模的脱碳、脱硫和脱磷操作,由于吹氧过程极易危及炉衬而导致穿钢;脱硫任务过重也会延长还原期操作而导致炉衬蚀损严重,或降低炉龄或发生。由于氧化法炼钢工艺有个氧化沸腾的过程,能相当有效地去除钢中各类夹杂物和有害气体,优化了材料的性能。但其工艺复杂,伊犁60棒料锻造炉,对操作者要求有较高的技术素质,而且工艺偏差大,稳定性差,炉衬及设备寿命低。

伊犁中频炉电抗器市场规模预测

伊犁中频炉电抗器市场规模预测 伊犁中频炉电容器组

伊犁中频炉电容器组 伊犁棒淬火设备原装现货

伊犁棒淬火设备原装现货 伊犁中频炉倒炉开关

伊犁中频炉倒炉开关 汕头中频路线圈信息推荐

汕头中频路线圈信息推荐 龙岩直径250mm中频加热炉

龙岩直径250mm中频加热炉 绍兴中频炉冷却塔实体供货

绍兴中频炉冷却塔实体供货 盐城中频感应透热炉

盐城中频感应透热炉